隨著國家工業、技術、經濟的快速發展,工業產品的應用范圍越來越廣。為了保證產品的質量和壽命,許多工業產品都需要通過鹽霧腐蝕試驗來驗證,尤其是汽車產品。

近幾年,鹽霧試驗的需求不斷增加,很多從業者也為如何進行鹽霧試驗、如何提高試驗效率以及如何選擇鹽霧試驗的標準等問題所困惑。因此,筆者查閱了國內外的相關資料,編輯成本。

本文系統介紹了何為鹽霧試驗;鹽霧試驗的種類;如何正確地進行鹽霧、腐蝕試驗;不同行業國際國內標準的選擇。尤其重點介紹了鹽霧,腐蝕試驗在汽車行業中的應用。

1、前言

隨著國家工業、技術、經濟的快速發展,對產品質量和可靠性有了更高的要求。因此,目前越來越多的產品都需要進行溫濕度、鹽霧、腐蝕等等試驗。

本文特此論述內容如下:

1)鹽霧試驗概述,

2)鹽霧試驗種類,

4)循環腐蝕鹽霧試驗的行業市場需求,

5)鹽霧、腐蝕試驗的國內、國際標準在各行業里的應用,

2 、鹽霧試驗概述

2.1 鹽霧腐蝕

鹽霧腐蝕是一種常見和最具破壞性的大氣腐蝕。鹽霧中的氯離子會穿透金屬材料表面的氧化層和防護層,與內部金屬發生電化學反應,從而破壞金屬材料表面及其性能,進而通過金屬表面的孔隙、裂縫對產品造成進一步的影響和損壞。

2.2 鹽霧試驗

鹽霧試驗是一種通過鹽霧試驗設備模擬鹽霧環境條件來檢測產品或金屬材料耐腐蝕性能的環境試驗。是對環境中大氣鹽霧狀態的實驗室模擬,具標準化、加速性的特點。

與天然環境相比,鹽霧試驗設備中氯化物的鹽濃度通常是天然環境鹽霧含量的幾倍;甚至幾十倍。因此,腐蝕速度大大提高。在天然環境下暴露1年的鹽霧腐蝕狀態,在人工模擬鹽霧試驗環境條件下24小時即可完成,并得到相似的結果。

3、鹽霧試驗的種類

3.1 中性鹽霧試驗 (NSS)

3.2 醋酸鹽霧試驗 (ASS)

3.3 銅加速醋酸鹽霧試驗 (CASS)

3.4 交變鹽霧試驗 (循環腐蝕鹽霧試驗)

該試驗主要用于空腔型的整機產品的測試。

前3種鹽霧試驗種類及試驗要求見表1。

表1 鹽霧試驗種類及試驗要求

試驗方法項目 | 中性鹽霧 | 醋酸鹽霧 | 銅加速醋酸鹽霧 (CASS) |

溫度 | 35 ºC +/-2 ºC | 35 ºC +/-2 ºC | 50 ºC +/-2 ºC |

平均沉降量(80平方厘米水平采集面積) | 15 mL/h +/-0.5 mL/h | ||

氯化鈉濃度(收集溶液) | 50 g/L +/-5 g/L | ||

pH值(收集溶液) | 6,5 to 7,2 | 3,1 to 3,3 | 3,1 to 3,3 |

4、循環腐蝕鹽霧試驗特點

4.1 加速性

2)在濕熱階段(浸泡、潮濕和冷凝等),通過鹽霧階段累積在試樣表面的腐蝕介質,由試樣表面逐漸向試樣內部擴散,從而引起試樣深度方向的腐蝕;

4.2 復雜性

5、循環腐蝕鹽霧試驗的行業市場需求

1)涂層材料行業:料和油漆等企業 ;

6、國內、國際鹽霧和腐蝕試驗標準及不同行業的應用

6.1 涂層材料用循環腐蝕鹽霧標準方法(見表2)

方法A 可用于汽車涂漆鋼板和零部件外涂層的測試;

方法B 主要用于車輛用熱固涂料的測試;

方法D 則可作為防腐涂層的一種通用性檢測方法。

表2 涂層材料用循環鹽霧標準方法

方法 | 循環周期 |

A | 鹽霧(35ºC) 2 h→ 干燥( 60ºC 、20- 30 %RH) 4h→ 濕熱(50ºC 、>95%RH) 2 h |

B | 鹽霧(35ºC) 24h→ 濕熱(40ºC 、100%RH) 8 h→ 環境溫度(23ºC 、50%RH) 16 h→ 濕熱(40ºC 、100%RH) 8h→ 環境溫度(23ºC 、50%RH) 16 h→ 濕熱(40ºC 、100%RH) 8 h→環境溫度(23ºC、50%RH) 16 h→濕熱( 40ºC 、100%RH) 8 h→環境溫度(23ºC 、50%RH) 16 h→ 環境溫度(23ºC 、50%陽) 46 h |

C | 鹽霧(30ºC) 210 min→ 干燥(40ºC) 210 min→ 濕熱(40ºC 、75 %RH) 1470 min→ 干燥(30ºC) 102 min→ 鹽霧(30ºC) 210 min→ 濕熱(30ºC 、95-100%RH) 378 min→ 干燥(35ºC) 180 min→ 干燥(25ºC) 120 min |

D | 鹽霧(30ºC) 0.5 h→ 濕熱(30ºC 、95%陽) 1. 5 h→ 干燥(50ºC) 2 h→ 干燥(30ºC) 2h |

6.2 金屬和合金用循環腐蝕鹽霧標準方法(見表3)

表3 金屬和合金用循環腐蝕鹽霧標準方法

方法 | 循環周期 |

A | 鹽霧(35 ºC) 2 h→ 干燥( 60 ºC、 |

B | 鹽霧(35 ºC) 1 h→ 干燥( 60 ºC、<30 %RH ) 4 h → 溫熱(40 ºC、 85 %RH) 3 h |

C | 鹽霧(35 ºC) 2 h→ 干燥( 60 ºC、 |

6.3 電工電子產品用循環鹽霧標準方法(見表4)

表4 電工電子產品用循環鹽霧標準方法

等級 | 循環周期 | 試驗周期 |

(1) | 鹽霧2h →濕熱7d ,每周期7d | 4個循環 |

(2) | 鹽霧2h→溫熱20~22 h,每周期24 h | 3個循環 |

(3) | 同(2) | 3個循環+3 d儲存 |

(4) | 同(2) | 重復2個(3) |

(5) | 同(2) | 重復4個(3) |

(6) | 同(2) | 重復8個(3) |

6.4 汽車材料用循環鹽霧標準方法

汽車行業是最早使用循環鹽霧試驗作為產品可靠性的評價手段的行業之一。基本上各大汽車生產廠家都有自己的循環鹽霧試驗標準,用以模擬汽車材料在使用環境中的腐蝕情況。

1# CCT 循環

CCT是由日本日產汽車Nissan提出的, 也是最早被應用的循環腐蝕試驗標準方法之一,在傳統中性鹽霧方法的基礎上又加進了濕熱和干燥。CCT循環鹽霧標準方法見表5。

方法 | 循環周期 |

CCT I | 鹽霧(35ºC) 4 h→ 干燥(60ºC 、< 35 %RH) 2 h→ 濕熱(50ºC、95%RH) 2 h |

CCT II | 鹽霧( 35ºC) 2 h→ 干燥(60ºC 、< 35 %RH) 4 h→ 濕熱(50ºC、95%RH) 2 h |

CCT III | 鹽溶液浸濕(45ºC) 4.5min→ 濕熱(40ºC、> 95%RH)15 min→干燥(50ºC 、<30%RH) 7.5 min |

CCT IV | 鹽霧(50ºC) 10 min→ 干燥(60ºC 、< 30%RH) 155 min → 濕熱(60ºC 、95%RH) 75 min →干燥(60ºC 、<30%RH) 160 min→ 濕熱(60ºC 、95%RH) 80 min ,在每個循環中,最后兩個階段重復5 次 |

首先在JASO M610-1992 Cosmetic corrosion test method for automotive parts 中形成了標準方法CCT I。經過在實踐中的使用和改進,CCT方法已經發展到 CCT IV,CCT IV是目前被認為與實際車輛腐蝕結果 相關性最好的方法之一,并被引用到 ASTM D 6899-2003 Standard Guide for Laboratory Cyclic Corrosion Testing of Auto. Painted Steel 中。

CCT方法主要是用于汽車鋼板及零部件的測試。

2# GMW 14872

GMW 14872 Cyclic Corrosion Laboratory 是美國通用汽車公司的循環鹽霧試驗標準方法, 其特點是采用濕熱、干燥疊加儲存環境的組合。

3# SAE J2334

4# PV 1210

周末被測件在25 ºC, 50 %RH 的環境下儲存。

該試驗方法沒有干燥階段。

適用于有涂層的車身、車身薄板、結構組件等試驗樣品的腐蝕檢測。

5# 其他汽車工業的重要標準

FORD CETP:00.00-L-467 Global Laboratory Accelerated Cyclic Corrosion Test ;

VOLVO: VCS 1027,149 Accelerated corrosion test ;

VOLVO: VCS 1027,1449 Accelerated corrosion test, version II – ACT II .

7、在汽車工業中的單項與綜合鹽霧、腐蝕試驗

在產品設計研發階段,研發人員在關注實現產品功能的同時更加關注產品的可靠性和使用壽命。但在日常環境中我們很難短時間檢測和觀察到產品的抗腐蝕性能。

例如涉及金屬材料,新材料及水溶性油漆等的產品,當需要確定并預測這些產品的可靠性和壽命時,鹽霧腐蝕試驗就顯得必不可少。

尤其是汽車行業,其產品的工作狀態是暴露于空氣中的,且工作場所多變,難免會接觸到鹽霧腐蝕。因此,鹽霧腐蝕試驗在汽車行業里尤為重要。

7.1 單項試驗

到目前為止,在我國檢測產品的主要根據是單項試驗,其中最重要的是冷凝試驗和用各種NaCl(氯化鈉)溶液濃度的鹽霧試驗。但是,即使對于一些相對較容易規定的試驗,例如冷凝試驗,它的結果也可以是不穩定的,這與試驗的順序有關。在長期潮濕情況下的試驗所造成的破壞與短期結露然后水分蒸發的試驗結果是不完全相同的。在鹽霧試驗時所模擬的腐蝕類型是隨不同的試件和試驗方法而變化的。

在所有單項試驗中我們可以發現一個問題,即雖然它可以用大量的同類試件疊加以補償差別,但實際上卻不可能找到與室外氣候環境完全一致或明確的相關性。

最早致力于外界環境與鹽霧試驗相關性研究的是由德國發動機車輛制造商協會(VDA) 工作小組,并制定了相關的標準。

例如,車輛的油漆工藝應能找出一種試驗,它能加快時間因素(縮短試驗時間) ,且汽車在行進中被腐蝕的狀態。在此狀態下試驗的目的是觀察其密閉部位、邊緣處和聯接處的銹蝕的形成。

結果認為,在實驗室用鹽霧試驗設備實現比大氣環境中更嚴苛的試驗條件能達到事半功倍的效果。按鹽霧試驗標準(DIN 50021 SS) 和冷凝試驗標準(DIN 50071 SFW) ,在露天大氣環境中典型的試驗周期是4到6星期試驗,在鹽霧試驗設備中只需4到6個試驗循環。

對于多層構件可以再現它的腐蝕形成,鹽霧試驗設備中的1次循環相當于露天氣候環境下暴露約3周。對車身內腔點火器的一次循環大致相當于露天氣候環境下暴露約2周。

7.2 綜合試驗

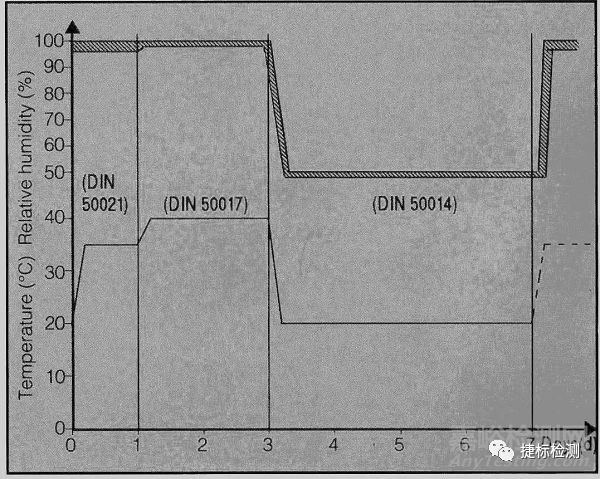

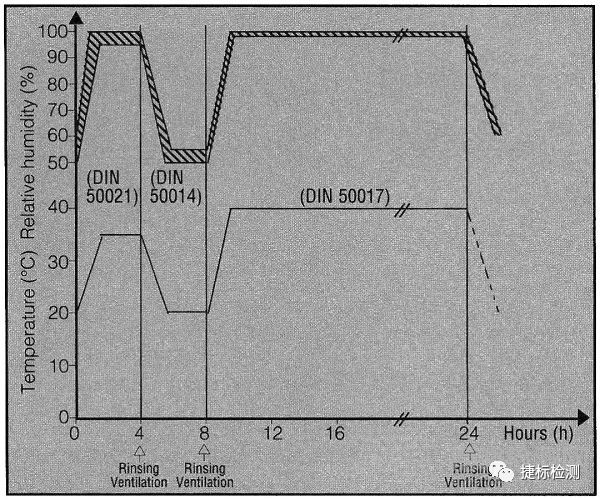

另外請詳見綜合試驗的曲線圖,圖3. VDA 循環試驗,圖4. PV 1210交變循環試驗。

圖三 VDA 循環試驗

圖四 PV 1210交變循環試驗

7.3 試驗手段的難點及解決方法

1# 交變試驗的溫度及氣候控制

2# 用于能再現結果的恒定噴霧

因此,全面了解鹽霧腐蝕的特點,鹽霧腐蝕試驗的標準及其手段,對實現高品質的產品有著及其重要的作用。

更多檢測內容,電話咨詢:400 880 4601

捷標檢測 官網:www.1003300.com

【來源:internet】

版權與免責聲明:

①本網凡注明"來源:xxx(非本網)"的作品,均轉載自其它媒體,轉載目的在于傳遞更多信息,并不代表本網贊同其觀點和對其真實性負責,且不承擔此類作品侵權行為的直接責任及連帶責任。

②如涉及作品內容、版權等問題,請在作品發表之日起兩周內與本網聯系,我們將在第一時間刪除內容。